Полимерные композиты на основе химических волокон, их основные виды, свойства и применение

Применение волокнистых полимерных композиционных материалов (ВПКМ), получаемых на основе армирующих химических волокон и полимерных матриц - конструкционных, электроизоляционных, хемостойких и других, - весьма широко. Они используются в машиностроении, особенно транспортном, включая авиастроение, приборостроении, в электро- и радио-технике, электронике, строительстве, сельском хозяйстве, медицине, спорте, для изготовления изделий бытового назначения. Основу волокнистых композиционных материалов составляют армирующие волокнистые наполнители (АВН), объединенные в монолитный композиционный материал матрицей - вторым важным компонентом.

Суспензионной полимеризацией получают формовочный полиметилметакрилат в виде гранул размером 3-5 мм. Данный полимерный материал обладает хорошей прозрачностью, что и обуславливает одну из основных областей его применения - в виде органического стекла.

Полипропилен - синтетический термопластичный неполярный полимер, принадлежащий к классу полиолефинов. Продукт полимеризации пропилена. Твердый полимерный материал белого цвета. Выпускается в форме гомополимеров и сополимеров, получаемых сополимеризацией пропилена и этилена в присутствии металлоорганических катализаторов при низком и среднем давлении, в виде окрашенных или неокрашенных стабилизированных гранул.

Все виды ПВКМ условно можно подразделить по различным признакам: по волокнистому составу АВН, по видам применяемых матриц, по назначению и др. Исторически ВПКМ производились на основе природных волокон (хлопка, древесных волокон) и асбеста с реактопластами в качестве матриц - это различного состава пресс-волокниты, гетинаксы, текстолиты и другие ставшие уже традиционными выпускные формы. Со временем к ним добавились ВПКМ на основе стекловолокон и несколько позже - на основе различных специально созданных армирующих химических волокон. В качестве матриц стали широко применяться также термопласты.

Полистирол - синтетический термопластичный твердый, жесткий, аморфный полимерный материал. Продукт полимеризации стирола. Массово выпускается в форме полистирола общего назначения и ударопрочного полистирола. Полистирол общего назначения - прозрачный полимер, представляющий собой продукт полимеризации стирола в массе или в суспензии, или в эмульсии, и предназначенный для изготовления изделий различными методами термоформования. Этот полимерный материал легко перерабатывается.

Ударопрочный полистирол - непрозрачный бесцветный материал, продукт привитой сополимеризации стирола с бутадиенового или бутадиен-стирольным каучуком, имеющий двухфазную структуру. Непрерывная фаза образована полистиролом. Дискретная фаза - частицами каучука овальной формы с размерами 2-5 мкм. Каучуковые частицы окружены тонкой пленкой привитого сополимера стирола на каучуке, а внутри частиц содержится также окклюдированного полистирол, в результате чего увеличивается эффективный объем каучуковой фазы.

В настоящее время для армирования ВПКМ широко используются АВН из химических органических и неорганических волокон. Они входят в состав композита в виде коротких (резаных) волокон, нитей, лент, жгутов, тканей, нетканых материалов и войлоков и других волокнистых структур. В качестве матрицы применяются термопласты (полиолефины, алифатические и ароматические полиамиды, полисульфоны, фторопласты и др.) и реактопласты (фенопласты - фенолформальдегидные или фенольные; аминопласты - меламино- и мочевиноформальдегидные; эпоксидные, полиэфирные, кремнийорганические, полиимидные и др. полимерные связующие).

От объема последней во многом зависят свойства ударопрочного полистирола. Ударопрочный полистирол выпускается стабилизированным, в виде белых гранул. Основные методы переработки - литье под давлением и экструзия листа с последующим пневматическим или вакуумным формованием.

Кроме полистирола общего назначения и ударопрочного полистирола промышленностью выпускается широкое разнообразие модификаций и сополимеров стирола. В частности, эластомеры, обладающие способностью к большим обратимым деформациям за счет частичного развертывания хаотически свернутых цепных молекул полимера, и синдиотактичний полистирол, получаемый на металоценових катализаторах и обладает очень высокой жесткостью и термостойкостью.

Волокнистые ПКМ имеют значительно меньшую плотность и более высокие удельные (на единицу массы) механические характеристики, менее теплоемки и теплопроводны, чем многие другие виды материалов. Большинство являются диэлектриками, обладают высокой эксплуатационной стойкостью при действии активных сред и других внешних воздействий.

Полиуретаны - синтетические Гетероцепные полимеры. Так же и полимерные материалы, изготовленные на их основе, отличаются по своим свойствам. Количество уретановых групп зависит от молекулярной массы конкретного полиуретана и соотношения исходных компонентов при его синтезе. В зависимости от природы последних в макромолекулах полиуретанов могут содержаться и другие функциональные группы: простые эфирные и сложноэфирные, мочевины, изоциануратни, амидные, двойные связи, которые наряду с уретановой группой определяют комплекс свойств полимеров.

ВПКМ на основе природных и стекловолокон достаточно полно отражены в литературе, в то время как композиты на основе химических волокон - в гораздо меньшей степени, особенно в отечественной литературе, издание которой за последние 20 лет почти прекратилось. Именно поэтому данная публикация ставит своей целью обобщение информации о современных видах ВПКМ на основе химических волокон и полимерных матриц.

При увеличении числа функциональных групп в молекулах одного или обоих компонентов в трех или более получаются разветвленные или сшитые полимеры. Структуру и свойства полиуретановых полимерных материалов можно изменять в широких пределах путем подбора соответствующих исходных веществ. Они относятся к числу тех немногих полимеров, в которых можно направленно регулировать число поперечных связей, гибкость полимерных молекул и характер межмолекулярных взаимодействий. Это дает возможность получать из полиуретанов самые разнообразные материалы - синтетические волокна, твердые и мягкие эластомеры, жесткие и эластичные пеноматериалы, различные термореактивные покрытия и пластические массы.

Основные виды волокнистых ПКМ. Полимерные материалы конструкционного назначения по составу можно (несколько условно) подразделить на следующие основные группы: ненаполненные пластики (в основном термопласты); дисперсно-наполненные пластики (композиты); волокнистые полимерные композиты (ВКПМ) (армированные пластики); гибридные композиты, армированные нитями и волокнами различного вида; комбинированные композиты, включающие в свой состав одновременно волокнистый и дисперсный наполнители ().

Полиэтилен - синтетический термопластичный неполярный полимер, принадлежащий к классу полиолефинов. Продукт полимеризации этилена. Выпускается в форме полиэтилена низкого давления, который получают суспензионным методом полимеризации этилена при низком давлении на комплексных металлоорганических катализаторах в суспензии или газофазным методом полимеризации этилена в газовой фазе на комплексных металлоорганических катализаторах на носителе, и полиэтилена высокого давления, который получают при высоком давлении полимеризацией этилена в трубчатых реакторах или реакторах с перемешивающим устройством с применением инициаторов радикального типа.

В качестве ненаполненых пластиков используются в основном термопласты - полиолефины, алифатические и ароматические полиамиды, полисульфоны, фторопласты и в очень редких случаях реактопласты.

В дисперсно-наполненых пластиках используются органические и неорганические наполнители с частицами размером значительно меньше критического, включая короткие волокна, матрицами служат термо- и реактопласты 1 . Близкими к дисперсно-наполненым также могут считаться волокнистые композиты, в которых волокна имеют механические свойства более низкие, чем у матрицы, и не являются армирующими компонентами. В ряде случаев это позволяет придавать материалу другие специфические функциональные свойства, например, антифрикционные.

Кроме того, существует несколько подклассов полиэтилена, отличающиеся от традиционных более высокими эксплуатационными характеристиками. В частности, сверхвысокомолекулярный полиэтилен, линейный полиэтилен низкой плотности, полиэтилен, получаемый на металоценових катализаторах, бимодальный полиэтилен. Как правило, полиэтилен выпускают в виде стабилизированных гранул диаметром 2-5 миллиметров в окрашенном и неокрашенном виде. Но возможен и промышленный выпуск полиэтилена в виде порошка.

Но на рынке присутствуют и другие марки полиэтилена, поскольку большинство производителей работает в соответствии с собственными ТУ, отражающие развитие индустрии полимерных материалов, по которым система стандартизации не всегда успевает. Полиэтилентерефталат - синтетический линейный термопластичный полимер, принадлежащий к классу полиэфиров. Продукт поликонденсации терефталевой кислоты и моноэтиленгликоля. Полиэтилентерефталат может эксплуатироваться как в аморфном, так и в кристаллическом состоянии.

В состав ВПКМ входят АВН из волокон с размером выше критического и, как указывалось выше, полимерные матрицы - термопласты или реактопласты. Волокна армирующего наполнителя воспринимают механические напряжения, определяя основные механические свойства ВПКМ: прочность, деформативность, жесткость. Матрица (связующее), находящаяся в межволоконном пространстве, служит для распределения механических напряжений между волокнами, тоже частично воспринимает эти механические напряжения, и, что очень важно, определяет монолитность материала.

Аморфный полиэтилентерефталат - твердый прозрачный полимерный материал, кристаллический - твердый непрозрачный, бесцветный. Степень кристалличности может быть отрегулирован выжиганием при температуре между температурой стеклования и температурой плавления. Товарный полиэтилентерефталат выпускается обычно в виде гранулята с размером гранул 2-4 миллиметра.

В промышленном масштабе ПЭТ начал выпускаться как волокнообразующих полимер, но вскоре занял одно из ведущих мест и в индустрии полимерной упаковки. По темпам роста потребления в настоящее время полиэтилентерефталат является наиболее быстрорастущим полимерным материалом.

Кроме того, в состав композитов могут входить компоненты, придающие им другие специфические свойства: пигменты, антипирены и др.

Взаимосвязь свойств исходных компонентов ВПКМ и их взаимовлияние. Свойства волокнистых композитов существенно зависят от свойств, состава и взаимного расположения компонентов, особенностей их взаимодействия на межфазной границе, а в некоторых случаях диффузии компонентов матрицы в волокна. Таким образом, между волокнами и матрицей должно выдерживаться определенное соотношение свойств, и их выбор не может быть произвольным.

Волокнообразующих полиэтилентерефталат известен на рынке под торговыми марками лавсан или полиэстер. Фторопласт - синтетические термопластичные полимеры, принадлежащие к классу фторолефины. Продукты полимеризации фторпроизводные олефинов. Наибольшее применение в промышленности находят.

Широко применяются также композиции на основе фторопластов, когда под фторполимеры вводятся наполнители, повышающие износостойкость, прочность, твердость или упругость полимерных материалов. В качестве наполнителей для фторопластовых композиций применяют материалы, выдерживающие температуру спекания фторопласта. Наиболее распространенные наполнители можно разделить на следующие группы.

Выбор основных компонентов ВПКМ определяется необходимыми функциональными требованиями, эксплуатационной надежностью композитов, совместимостью компонентов, технологичностью переработки, доступностью и стоимостью. Эти требования предусматривают прежде всего определенное соотношение между механическими и термическими свойствами армирующих волокон и матрицы: модуль упругости при растяжении и сдвиге волокон должен быть больше чем матрицы и/или связующего Е B > E M ; G B > G M ; прочность волокон должна быть больше чем матрицы и/или связующего σ В * > σ М *; удлинение при разрыве волокон должно быть несколько меньше чем матрицы и/или связующего ε В * < ε М *; коэффициенты Пуассона для волокон и матрицы желательно иметь достаточно близкими, чтобы при деформации композита на границе волокно-матрица не возникало напряжений, отрывающих их друг от друга и тем самым снижающих адгезию; термические характеристики волокон (температуры плавления или разложения) должны быть выше температур переработки термопластов и отверждения реактопластов.

Волокнистые

Металлические - медь, серебро, свинец, никель, бронза, олово, алюминий; минеральные - кварц, стклопорошок, сита, керамика, слюда, каолин; органические - графит, сажа, уголь, кокс. Нетканые - стекловолокно, асбестовое, графитовое, кварцевое, базальтовое волокно, металлические усы; ткани - стеклоткани, графитовые, асбестовые и базальтовые ткани.

Армирующие наполнители каркасного типа

Металлическая смятая сетка; смята фольга. . Наполнители можно вводить во фторопласт каждый в отдельности или в различных сочетаниях в зависимости от назначения композиций.Механические свойства ВПКМ определяются как свойствами исходных компонентов (волокон и матрицы), так и расположением волокон, т. е. структурой волокнистого армирующего наполнителя (нитей, жгутов, лент, тканей, нетканых материалов, трикотажа, бумаги и др.). Длина и расположение волокон должны соответствовать возможности оптимизации механических характеристик ВПКМ.

Введение графита используют в тех случаях, когда нужно повысить механическую прочность и сохранить устойчивость; введение бронзы повышает теплопроводность, твердость, стабильность размеров, в 450 раз увеличивает износостойкость композиции; введение дисульфида молибдена увеличивает твердость и прочность, снижает коэффициент трения; введение стекловолокна повышает износостойкость, стабильность размеров при водопоглощении и усадки, теплостойкость, уменьшает коэффициент линейного расширения и холодотекучисть; композиции со стекловолокном и 5% дисульфида молибдена используют для получения деталей, работающих в условиях глубокого вакуума, сухого и влажного воздуха и газов; введение углеродного волокна повышает износостойкость, твердость и удельный теплопроводность, сопротивление ползучести, снижает деформацию при нагрузке, повышает модуль упругости при сжатии и модуль пластичности; введение коллоидного графита повышает жесткость и уменьшает холодотекучисть материала. При использовании в качестве наполнителей стекловолокна, кремнезема, асбестовой ткани, металлической ваты увеличивается жесткость композита, уменьшается относительная деформация при невысоких коэффициентах трения.

Взаимодействие волокон с матрицей должно обеспечивать высокую реализацию механических свойств волокон в армированном материале и его монолитность. Для этого необходимы: хорошая смачиваемость волокон матрицей и/или связующим; высокая адгезия между волокном и матрицей, характеризуемая сдвиговой прочностью на границе раздела волокно-матрица; высокая адгезия должна долговременно сохраняться в условиях эксплуатации композита при активных внешних воздействиях, в том числе влаги; сохранение или минимальное изменение свойств волокон под влиянием компонентов матрицы; релаксация внутренних напряжений в элементарном объеме волокно-матрица при термообработке или под влиянием компонентов связующего и других факторов.

Среди самых фторопластов наибольшее распространение получил фтропласт-4 и композиции на его основе, благодаря исключительной химической инертности этого полимерного материала по отношению практически ко всем агрессивным средам. Общие положения и определения.

Классификация полимерных отделочных материалов и облицовочных изделий. Полимерные материалы, иначе пластмассы, пластики - это композиции определенного состава, полученные на основе полимеров природного или искусственного происхождения. Преимущества полимерных материалов и изделий.

Другие физические, физико-химические и специальные функциональные свойства ВПКМ также определяются свойствами компонентов и их взаимодействием на границе раздела.

Основные виды армирующих химических волокон. Для получения волокнистых ПКМ применяются различные виды органических химических армирующих волокон, нитей и волокнистых материалов на их основе: технические нити - полиэфирные (лавсан), поливинилспиртовые и др.; параарамидные высокопрочные и высокомодульные волокна и нити (армос, русар, тварон, кевлар); метаарамидные термостойкие волокна (фенилон, номекс, конекс) для некоторых видов термостойких ВПКМ; полиоксадиазольные волокна и нити (арселон) для некоторых видов термостойких и фрикционных ВПКМ; волокна общего назначения (полиамидные, полиэфирные, вискозные и др.); углеродные волокна, нити и углеволокнистые материалы различных типов - карбонизованные и графитированные ()

Неограниченное сырьевая база для их производства, постоянно пополняется за счет синтеза новых полимеров с заданными свойствами. Невысокая полимероемкость, то есть невысокий расход смол на единицу готовой продукции. Простота переработки полимерных материалов в изделия любого профиля с образованием минимума отходов.

Способность полимеров образовывать тонкие прочные пленки. Широкие технологические возможности получения материалов и изделий с заданными характеристиками, соответствующими функциональным, эксплуатационным, эстетическим и экономическим требованиям. Способность принимать любую окраску и фактуру.

Основные выпускные формы органических АВН: резаные волокна, нити, жгуты, ленты, ткани, плетеные и вязаные структуры, холсты и нетканые материалы.

Для специальных видов композитов используются термостойкие ароматические волокна (метаарамидные, полиоксадиазольные и др.). В небольших количествах используются акриловые (нитрон), поливинилспиртовые (винол) и некоторые другие волокна.

Полимеры и материалы на их основе имеют ряд недостатков. К ним относятся: недостаточная долговечность, старение, чувствительность к ультрафиолетовому излучению, низкая тепло - и морозостойкость, малая жесткость и поверхностная твердость, ползучесть, горения, способность накапливать статическое электричество.

Для декоративно-отделочных материалов и изделий наибольшую значение имеют те из перечисленных выше положительных свойств, которые предоставляют им декоративный вид: многообразие форм, размеров, цветовых решений, фактуры. Известны технологические способы производства позволяют получать полимерные материалы в удобном для производства отделочных и облицовочных работ виде.

Используемые для армирования углеродные волокна (УВ) изготовляют на основе трех видов волокон-прекурсоров: полиакрилонитрильных, вискозных и пековых (из нефтяных и каменноугольных пеков). Из-за высокой хрупкости УВ их текстильная переработка в АВН затруднена. Поэтому необходимые для армирования текстильные структуры изготовляются из волокон-прекурсоров и в таком виде уже подвергаются высокотеммпературной термической обработке и превращению в углеродные волокнистые материалы (УВМ), основные характеристики которых сведены в .

УВ и УВМ являются термостойкими, трудногорючими и хемостойкими материалами. Они обладают электропроводностью, зависящей от условий их получения и введения легирующих добавок. Основные выпускные формы УВМ: резаные волокна, нити, жгуты, ленты, ткани, холсты и нетканые материалы.

В состав неорганических армирующих волокон и волокнистых наполнителей входят помимо силикатных (стеклянных и базальтовых) несколько других видов, получаемых на основе некоторых элементов (например, B), их оксидов (SiO2, Al2O3), карбидов (SiC и др.), нитридов и др., а также игольчатые монокристаллы (нитевидные кристаллы или «усы»). Однако основным видом неорганических армирующих волокон являются стекловолокна и стеклонити, изготовляемые из различных видов стекол. Наиболее распространены следующие их типы: А - щелочное, С - хемостойкое, E - электроизоляционное, S - высокопрочное.

Выпускные формы стекловолокнистых материалов: резаные волокна, нити, жгуты, ленты, ткани, холсты и нетканые материалы.

В качестве АВН используются также полые стекловолокна и полые микросферы, что позволяет снизить эффективную плотность, а значит, и массу изделия. По ряду свойств к стекловолокнам близки волокна на основе природного силиката - базальта, им присуща более высокая хемостойкость.

Основные свойства неорганических волокон сведены в .

Использование неорганических волокон для получения высокопрочных или высокотермостойких ВПКМ обусловлено их высокой жаростойкостью и огнестойкостью. Они устойчивы ко многим агрессивным средам, негигроскопичны. В окислительной среде наиболее стойки оксидные и карбидные волокна. Карбидные волокна являются полупроводниками, их электропроводность возрастает с повышением температуры.

Основные виды полимерных матриц (связующих) . К ним относятся термопластичные матрицы (термопласты) и отверждающиеся (реактопласты), которые являются полимерными (или полимерообразующими) реакционными системами.

Выбор и соотношение исходных компонентов в процессах получения матриц на основе реактопластов зависит от вида и условий получения ВПКМ, способа их термической обработки, возможности сочетания с определенными наполнителями.

Как уже говорилось, в ВПКМ матрица (связующее) служит для передачи и перераспределения механических усилий между отдельными частицами дисперсной фазы, защиты наполнителя от внешних воздействий, создания монолитности материала. Все эти функции связующего зависят от его взаимодействия с наполнителем в процессе получения и эксплуатации композита - соотношения свойств компонентов, смачивания, адгезии, изменения свойств при взаимодействии компонентов.

Матрица (связующее) в виде расплавов, растворов, дисперсий (порошков, эмульсий, суспензий), волокон или пленок сочетается с армирующими волокнистыми наполнителями при получении армированных волокнистых полуфабрикатов (премиксов, препрегов, прессовочных, заливочных и других композиций) или в процессах формования заготовок и изделий методами смешения, пропитки, напыления, механического соединения. Важное значение при этом имеет равномерное распределение матрицы (связующего) между частицами наполнителя или армирующего компонента. Оно зависит от смачиваемости компонентов, вязкости связующего и его поверхностной энергии. На стадиях переработки полуфабрикатов вид, количество и распределение связующего определяют технологичность материала - формуемость, объемную усадку и другие характеристики.

Термопласты представляют собой линейные или разветвленные карбоцепные или гетероцепные полимеры, сополимеры и их смеси. При нагревании они обратимо переходят в размягченное или расплавленное состояние.

Наиболее распространены термопласты на основе карбоцепных полимеров - полиэтилена высокой и низкой плотности (ПЭВП, ПЭНП), полипропилена (ПП), поливинилхлорида (ПВХ), полистирола, полиакрилатов и др. Они доступны, дешевы, но имеют невысокие термические характеристики. Особое место среди карбоцепных полимеров занимают фторопласты (фторполимеры и сополимеры), имеющие высокую температуру плавления, термостойкость, хемостойкость, негорючесть, антифрикционные свойства.

Широко используются термопластичные гетероцепные полимеры: полиамиды (ПА) и сополиамиды (поликапроамид - капрон и найлон 6, полигексаметиленадипамид - анид и найлон 66, полиамиды 68, 10, 610, 12, 612 и др.), а также сложные полиэфиры (полиэтилентерефталат) и линейные полиуретаны, которые обладают более высоким комплексом функциональных свойств, но сложнее в переработке и дороже. Большинство термопластов являются материалами с умеренными термическими характеристиками. В термопласты часто вводятся различные добавки: минеральные порошкообразные наполнители, короткорезаные волокна и др.

В состав термостойких термопластов входят различные ароматические полимеры: поликарбонаты, ароматические полиамиды (полиметафениленизофталамид), ароматические полиэфиры, полисульфоны, полифениленоксиды, ароматические поликетоны и некоторые другие. Они обладают высокой тепло- и термостойкостью, устойчивы к эксплуатационным воздействиям, однако сравнительно дороги и в ряде случаев трудно перерабатываются.

К реактопластам относятся материалы на основе жидких или твердых, способных при нагревании переходить в вязкотекучее состояние, реакционноспособных олигомеров, отверждаемых при повышенной температуре и/или в присутствии специально добавляемых в композицию веществ - отвердителей. При этом вследствие протекания химических реакций образуется сетчатая структура.

По виду реакционноспособных компонентов реактопласты подразделяют на следующие группы: фенопласты (на основе фенолоформальдегидных смол; аминопласты (на основе меламино- и мочевиноформальдегидных смол); полиэфирные смолы (на основе ненасыщенных полиэфиров, отверждаемых путем сшивки стиролом, акриловыми мономерами, полиалкиленгликольмалеинатом и полиалкиленгликольфумаратом); эпоксидные (эпоксидиановые) смолы, отверждаемые многофункциональными спиртами, аминами, карбоновыми кислотами. Часто для эпоксидных смол горячего отверждения используется триэтаноламинтитанат (ТЭАТ), а для смол холодного отверждения - полиэтиленполиамин (ПЭПА).

Наряду с указанными видами базовых связующих смол часто используются модифицированные их виды, в частности, эпоксифенольные. Процессы получения и переработки этих связующих весьма различны.

Все виды матриц (связующих) имеют свои особенности применения. Фенольные и близкие к ним смолы постепенно выделяют вредные компоненты, особенно при повышенных температурах, поэтому, как правило, их не рекомендуется использовать для изделий бытового назначения. Для таких изделий целесообразнее использовать меламиновые смолы, поскольку они не образуют заметных количеств вредных выделений. Полиэфирные смолы также малотоксичны в отвержденном состоянии, но обладают наиболее низкими механическими и термическими свойствами.

Наибольшая прочность и высокая адгезия к армирующим волокнам среди реактопластов присуща эпоксидным смолам, поэтому их предпочтительно использовать для изготовления более нагруженных изделий. Они также достаточно термостойки. При модификации этих смол фенольными связующими их показатели заметно улучшаются. Однако эпоксидные смолы относятся к весьма дорогим среди указанных реактопластов. Кроме того, они могут выделять в небольших количествах токсичные вещества.

При получении композитов со специальными свойствами применяются особые виды матриц (связующих), в том числе с высокой температурой размягчения и высокой термостойкостью, являющиеся высококачественными диэлектриками: термопласты (фторполимеры, ароматические метаполиамиды, например фенилон и номекс, поликарбонаты, полифениленоксид, полисульфоны, ароматичекие поликетоны), реактопласты (например, полиимиды).

В качестве матрицы с высокими электроизоляционными свойствами и высокочастотного диэлектрика применяется также ПЭВП, однако его термические характеристики невысоки.

Армирующие волокнистые наполнители (АВН). Для конструкционных композитов общего назначения широко используются АВН на основе волокон с умеренными характеристиками механических свойств (стеклянных и других наиболее доступных и относительно дешевых волокон). Композиты со специфическими физическими и другими свойствами получают, используя АВН на основе соответствующих видов волокон и волокнистых структур.

Композиты с высоким уровнем механических свойств получают с использованием АВН на основе высокопрочных, а также сверхпрочных и высокомодульных волокон и нитей: параарамидных, стеклянных, углеродных, оксидных, карбидных, борных и др.

Получение термостойких композитов требует использования АВН на основе высокотермостойких ароматических, углеродных, специальных стеклянных, а также других неорганических волокон и нитей.

Для электроизоляционных конструкционных композитов используются АВН на основе полиэфирных волокон и специальных видов стеклонитей с высокими электроизолирующими свойствами (особенно для высокочастотных диэлектриков).

Видом волокнистого наполнителя во многом определяются заданные физические характеристики, а также устойчивость к эксплуатационным воздействиям (температуры, окружающей среды и др.). В ряде случаев выбор АВН может диктоваться экономическими причинами - их стоимостью как сырья.

Направление использования композитов требует соответствующего выбора полимерных матриц (связующих), обеспечивающих высокую степень реализации функциональных свойств армирующих волокон и АВН в готовом композиционном материале и изделии.

Перечислим наиболее важные виды композиционных материалов в зависимости от волокнистого состава АВН: органопластики (содержащие различные органические волокна или нити); арамидопластики, армированные арамидными волокнами или нитями; стеклопластики (со стеклянными волокнами или нитями); углепластики (содержащие углеродные волокна или нити); боропластики и др.

Степень армирования и расположение волокон в АВН и ВПКМ. Как уже указывалось, свойства ВПКМ определяются не только характеристиками исходных компонентов, но также размером частиц наполнителя или армирующего компонента, их взаимным расположением и объемным содержанием.

Принципиальное отличие волокнистых ПКМ от текстильного материала то, что основным армирующим элементом в них является каждое отдельное волокно, окруженное матрицей и/или связующим, независимо от вида армирующего волокнистого наполнителя.

Структура применяемого АВН важна, как средство достижения заданного расположения и ориентации волокон по отношению к направлению действующих усилий в композите или композитном изделии.

Основные варианты расположения волокон в АВН и соответственно в получаемых на их основе композитах приведены на .

Исходя из изложенного, желательно добиваться более плотной упаковки волокнистого наполнителя. Предельную степень наполнения, или армирования χ можно рассчитать, исходя из плотной геометрической укладки шаров или цилиндров. Ниже приведены ее значения: для плотной укладки шаров χ = 0, 524; для плотной укладки цилиндров по треугольнику (гексагональная упаковка) χ = 0,907; при укладке цилиндров по квадрату χ = 0,785; при перекрестной слоевой укладке цилиндров χ = 0,785; при плотной трехмерной укладке цилиндров χ = 0,59.

Однако самая теоретически плотная укладка волокон невозможна и даже вредна, так как необходимо, чтобы каждое волокно было окружено слоем матрицы (связующего) для обеспечения наиболее высокой адгезии волокон, передачи механических усилий между армирующими волокнами и достижения максимальной монолитности композита и изделия.

На практике применяются следующие объемные степени армирования при получении композитов и изделий с оптимальными механическими характеристиками: при армировании дисперсными наполнителями χ ≤ 0,3...0.45; при армировании однонаправленными АВН χ ≤ 0,6...0,75; при армировании тканями и плетеными полотнами χ = 0,45 ≤ 0,55; при армировании неткаными материалами χ ≤ 0,3...0,4; при армировании бумагами и картонами χ ≤ 0,35...0,5;

Так, например, при заполнении межволоконного пространства однонаправленных ВПКМ выше критического значения (0,65...0,75) нарушается монолитность композита, что приводит к появлению в нем неравномерности напряжений, а поэтому к разрушению при меньших механических напряжениях, чем для монолитных образцов.

Существуют методы повышения объемной степени армирования. Один из них - применение смеси наполнителей с частицами различного размера, более плотно заполняющими объем. В случае однонаправленных АВН - это армирование нитями, жгутами или лентами с элементарными нитями различных поперечных размеров (диаметров). Для органических нитей предложено их профилирование путем вальцевания или протяжки через специальные волоки и/или фильеры при нагревании, вследствие чего их профиль приближается к многограннику (близкому к правильному шестиграннику), заметно увеличивая долю волокон в композите.

Анизотропия расположения и длина волокон в АВН и ВПКМ. Выше уже говорилось, что расположение волокон в ВПКМ связано с направлением действия нагрузок, причем оно задается как исходной структурой волокнистого наполнителя, так и условиями получения композита с целью наиболее полной реализации механических свойств волокон в готовом материале или изделии. Поскольку в армированных пластиках (волокнистых композитах) фактически «работают» отдельные волокна, находящиеся в матрице, то для армирования используются самые различные виды и структуры АВН.

Таким образом, армированные волокнами и волокнистыми структурами ПКМ с требуемым запасом механических характеристик обычно анизотропны, что зависит от расположения армирующего компонента и анизотропии самих волокон. Наибольшей анизотропией обладают 1-D (однонаправленные) и 2-D (двунаправленные) АВН и композиты на их основе, перекрестно-армированные или намотанные однонаправленными волокнистыми структурами: нитями, жгутами, лентами, тканями. Слоистые композиты на основе нетканых материалов, волокниcтых слоев (холстов), бумаг обычно мало анизотропны в плоскости армирования, но существенно анизотропны по отношению к нормальному к слоям направлению. 3-D АВН и композиты. Хаотически армированные в трех направлениях композиты обычно достаточно изотропны.

Некоторые армирующие волокна, например параарамидные, сами имеют высокую анизотропию механических и физических свойств, что определяет низкую прочность на сжатие и сдвиг однонаправленных и двунаправленных ВПКМ на их основе, а также двунаправленных композитов, например текстолитов. Для повышения этих свойств используют гибридные армирующие волокнистые наполнители, состоящие из различных видов волокон или нитей. В качестве второго компонента обычно используют мало анизотропные углеродные волокна (нити) или практически изотропные стекловолокна. В межволоконное пространство ПКМ могут вводиться также короткие волокна или нитевидные кристаллы, повышающие «поперечные» механические свойства.

Влияние длины волокон на свойства композитов существенно только до длины, составляющей несколько критических размеров. В готовых композитах критическая длина волокон, составляющая доли миллиметра, определяется значительными по величине силами адгезии между волокнами и матрицей. Таким образом, достижение необходимых механических свойств композитов при длине волокон в несколько миллиметров преимущественно зависит от их механических свойств и расположения в материале и уже относительно мало зависит от длины волокон.

В отличие от ВПКМ в текстильных материалах, образованных нитями (тканях, вязаных, плетеных и др.) основным структурным элементом является нить в целом, но не отдельное волокно. И именно она воспринимает прилагаемые к материалу механические усилия. Распределение этих усилий в текстиле происходит благодаря действию сил трения между волокнами и нитями, что приводит к большим критическим длинам. Так, критические длины волокон и нитей в текстиле составляют несколько миллиметров и более, а в ВПКМ они составляют только десятые доли миллиметра и менее.

При нагружении композитов расположение волокон изменяется незначительно, хотя они деформируются вместе с матрицей вплоть до разрушения композита. Следует отметить, что в отличие от композитов в текстильных материалах вследствие лабильности их структуры волокна и нити существенно изменяют свое расположение, ориентируясь в направлении действия максимальных нагрузок. В технологии получения композитов и изделий из них длина волокон в АВН в несколько раз превышает критическую, что важно для обеспечения «податливости» волокнистой структуры без ее разрыва и в результате - нужного расположения волокон. Это играет важную роль при использовании АВН в сложных по форме ПКМ и изделиях, поскольку при их получении изменение раскладки АВН позволяет переориентировать нити заданным образом.

Таким образом, используя различные виды АВН и технологические приемы, можно оптимизировать расположение армирующих волокон в готовом композите или изделии и добиться наиболее рационального варианта, при котором большая часть волокон расположена в направлении главных действующих механических напряжений в условиях эксплуатации.

Основные виды армирующих волокнистых наполнителей. Свойства волокнистых ПКМ, особенно механические, как отмечено выше, определяются, прежде всего, видом, свойствами, размерами и расположением армирующих волокон, т.е. строением АВН. Кратко рассмотрим основные виды армирующих волокнистых наполнителей - волокнистых структур.

Для изготовления высокопрочных жестких однонаправленных композитов применяются нити, жгутики (ровинги), жгуты и ленты, являющиеся однонаправленными АВН. Они также используются для получения слоистых пластиков путем выкладки слоев во взаимно перпендикулярных направлениях и под различными углами. Послойное расположение наполнителя особенно важно в случае прессования композитов на основе хрупких нитей, при котором наличие перегибов в текстильных структурах приводит к снижению степени реализации механических свойств волокон (нитей) или их разрушению при прессовании.

В случае использования углеродных АВН применяются тканые ленты, где армирующие нити являются основой, а редко расположенный уток служит в основном для фиксации нитей и сохранения структуры лент при получении композитов или изделий.

Высокомодульные нити, жгуты и ленты, предназначенные для изготовления особо прочных однонаправленных и намотанных изделий, должны уже в технологии их получения наматываться на патроны большого диаметра во избежание появления наведенной разнодлинности между отдельными элементарными или комплексными нитями. Например, для параарамидных и углеродных нитей линейной плотностью 100 текс и более наружный диаметр патрона желательно иметь не менее 80...100 мм.

Наиболее распространенными текстильными материалами, используемыми для получения слоистых пластиков типа текстолитов в виде листовых, намотанных и формованных изделий, являются ткани. Они применяются и для изготовления прессованных изделий с умеренным радиусом кривизны.

Для получения текстолитов применяют ткани полотняного, саржевого, сатинового и других простых переплетений, причем наличие в раппорте длинных перекрытий способствует получению композитов с более высоким уровнем механических свойств. Для изготовления текстолитов используются ткани различной поверхностной плотности - легкие (до 150 г/м2), средние (до 300 г/м2) и тяжелые (более 300 г/м2).

Для производства текстолитов все большее применение находят плоские плетеные текстильные структуры с заданным углом расположения наполнителей и раппортом переплетений, обеспечивающим максимально высокие механические характеристики в направлении действия внешних нагрузок. Раппорт с достаточно длинными перекрытиями нитей обеспечивает достижение большей прочности и жесткости структуры в заданном направлении. Использование же плетеных лент и шнуров диктуется особенностями профиля и механических свойств композиционных деталей и изделий. В большинстве случаев плетеные структуры изготовляют на основе оптимизационных расчетов по целевым заказам.

Сравнительно недавно в качестве АВН стали использовать трикотажные (вязаные) полотна и другие структуры. Возможности создания структур с заданным расположением нитей, необходимым для наиболее ответственных видов деталей и изделий, несущих высокие нагрузки, имеет определенные преимущества. Трикотажные полотна вследствие высокой податливости позволяют получать детали и изделия с малыми радиусами кривизны. Для достижения более высокого уровня свойств в направлении расположения слоев применяются переплетения с длинными прямыми участками петель. Трикотажные полотна имеют важные преимущества при изготовлении деталей и изделий с расположением наполнителя в виде вязаных объемных форм с различной плотностью вязания и заданной толщиной материала. Благодаря поперечному расположению нитей они обеспечивают получение материалов большой толщины, что необходимо для выработки малоанизотропных композиционных изделий с заданной анизотропией механических характеристик.

При изготовлении деталей и изделий, несущих высокую механическую нагрузку, широко применяются трехмерные тканые, вязаные и плетеные структуры. Эти АВН изготовляют обычно на основе высокопрочных и/или высокомодульных нитей: параарамидных, углеродных или неорганических. Получаемым объемным структурам придается внешняя форма изготовляемых деталей или изделий, причем нити в них располагаются таким образом, чтобы они были ориентированы в направлении действия наибольших механических напряжений.

Для получения листовых текстолитов с умеренными механическими характеристиками чаще всего используются нетканые материалы и другие волокнистые слои (холсты) на основе волокон. Они широко используются при изготовлении изделий методами прессования и контактного формования (выкладки), поскольку более податливы, чем тканые и другие структуры из нитей вследствие подвижности отдельных волокон. Благодаря этому обеспечивается возможность изготовления изделий со сравнительно малым радиусом изгиба при сохранении целостности и с незначительным утонением волокнистого слоя при прессовании. Нетканые полотна предпочтительнее для получения формованных изделий сложной формы.

Для обеспечения заданных механических характеристик ПКМ применяются гибридные волокнистые наполнители. К ним относятся сверхпрочные органические волокна и нити, имеющие высокие удельные механические характеристики при растяжении, но высокую анизотропию свойств, а значит недостаточный уровень прочности в поперечном направлении и при сдвиге. Последнее вызывает необходимость повышения поперечных свойств в анизотропных композитах - слоистых пластиках и других однонаправленных структурах.

Повышение поперечных свойств композитов особенно важно при армировании параарамидными волокнами, нитями и АВН на их основе. В этом случае в качестве второго компонента используются углеродные, стеклянные или другие неорганические волокна и нити. При этом возможно как получение гибридных АВН (лент, жгутов, тканей и других видов полотен), так и совместное их применение в процессе послойной выкладки при получения композитов. Гибридные АВН могут иметь вид волокнистых слоев, тканей, плетеных структур, вязаных (трикотажных) материалов.

Еще одной целью применения гибридных АВМ является придание им некоторых дополнительных физических или других свойств. Так, для получения электропроводных композитов и изделий из них в АВн вводят элетропроводящие углеродные волокна или нити. Таким путем создаются композиты с заданной электропроводностью или обладающие антистатическими свойствами.

Важным случаем является изготовление гибридных АВН, где второй компонент несет вспомогательные функции и затем удаляется либо входит в состав матрицы при получении композита. Примером этого является получение тканых или вязаных АВН из жестких и хрупких углеродных нитей или тонких проволок тугоплавких металлов (молибдена, вольфрама и др.). В качестве нити-спутника используется хлопчатобумажная пряжа (которая затем либо удаляется выжиганием или кислотным травлением, либо остается в составе композита), а также нить из растворимых, например, поливинилспиртовых волокон (которая либо удаляется растворением водой, либо набухает и входит в состав почти любого термореактивного связующего).

При получении слоистых (листовых) бумажных пластиков - гетинаксов, а также сотовых конструкций используются бумаги на основе химических волокон, в частности, арамидных термостойких волокон, либо бумаги, содержащие коротко резаные углеродные волокна.

Основные методы и стадии получения композитов и изделий. Для получения композитов и/или формования изделий из наполненных и армированных термопластов и реактопластов применяются различные исходные составы: порошкообразные и волокнистые наполнители; матрицы (связующие) в виде расплавов или жидких композиций (растворов и эмульсий, компаундов, содержащих исходные мономеры или олигомеры), премиксов (на основе эпоксидных, полиэфирных или других связующих), паст, порошков, гранул и таблеток, рыхловолокнистых смесей, препрегов (на основе нитей, жгутов, лент, тканей, нетканых матов и холстов, бумаг, пропитанных связующим) и др.

Стадии получения волокнистых композитов и изделий из них в зависимости от вида матрицы (связующего), представлены в .

Основные параметры процессов получения композитов - это давление, температура и время. Давление обеспечивает уплотнение материала и создание изделий заданной формы. Температурно-временные режимы получения деталей и изделий определяются протеканием в материале физических (кристаллизация, релаксация) и химических (отверждение и сшивка) процессов. Кроме того, продолжительность технологического процесса зависит от скорости прогрева или охлаждения перерабатываемого материала, что определяет выравнивание температуры по его толщине.

Промежуточной стадией получения армированных волокнистых полуфабрикатов в технологическом процессе получения композиционных материалов или изделий является пропитка волокнистых наполнителей. Для этого используют расплавы термопластов и растворы, жидкие олигомеры или дисперсии исходных компонентов для реактопластов. Пропитку ведут на машинах периодического или непрерывного действия, затем следует сушка (при пропитке растворами или дисперсиями) и охлаждение пропитанного наполнителя.

В процессах переработки термопласты, в том числе наполненные, переводятся в высокоэластическое или вязкотекучее состояние и при снижении температуры затвердевают. В расплавленном или текучем состоянии материал деформируется, приобретая форму детали или изделия. При охлаждении термопластов происходят процессы кристаллизации и релаксации (снятия внутренних напряжений), что необходимо для придания изделию стабильности размеров и формы.

При переработке реактопластов на первой стадии материал также плавится или размягчается, деформируется и приобретает необходимую форму. На второй стадии протекают реакции образования химических сшивок и сетчатой структуры полимера. Часто при отверждении реактопластов с выделением тепла происходит разогрев материала, вызывая его деструкцию. Поэтому в цикле формования может появиться необходимость отвода выделяющегося тепла.

После процесса формования изделий происходит их усадка как вследствие уменьшения объема при охлаждении и кристаллизации, так и особенно при отверждении реактопластов. Неполнота этих процессов может приводить к последующим усадочным явлениям и короблению готовых изделий.

При использовании исходных материалов, содержащих растворители, а также при отверждении реактопластов для сохранения монолитности композита низкомолекулярные продукты реакции должны быть удалены. Получению монолитного материала способствует также применение давления, поскольку остаточная часть низкомолекулярных компонентов, выделившаяся в виде газовой фазы (пузырей), под давлением может быть растворена со временем и уже не препятствует нормальному процессу формования изделий.

Армированные волокнистые полуфабрикаты (АВП) являются промежуточными материалами, содержащими заданное количество волокнистого наполнителя и полимерной матрицы. АВП являются удобной выпускной формой полуфабрикатов. На их основе различными методами переработки получают композиционные материалы и изделия самой различной формы.

Основные виды АВП зависят от вида используемого АВН: премиксы и волокниты, препреги , АВП с термопластичными матрицами (полиэтиленом, полипропиленом, полиамидами и пр.) и заранее добавленными красителями или другими компонентами могут храниться до их переработки в композиты практически неограниченное время.

АВП с термореактивными матрицами изготовляют на основе олигомеров термореактивных смол, не полностью отвержденных и потому текучих при нагревании (фенолформальдегидных, полиэфирных, эпоксидных и др.) с добавлением порошкообразных наполнителей, красителей, смазывающих веществ (для исключения прилипания к пресс-формам). Срок хранения таких АВП определяется техническими условиями, поскольку даже при комнатной температуре происходит медленное отверждение связующего. Часто рекомендуется их хранение при пониженной температуре.

Готовыми к применению АВП являются пресс-волокниты, изготовляемые на основе коротко резаных волокон как дисперсных наполнителей с применением термореактивных связующих. Их выпускная форма - таблетки или частицы неправильной формы. Такие АВП перерабатываются в изделия обычно методом горячего прессования.

Методы получения изделий из волокнистых полимерных композитов. Для формования изделий из наполненных полимеров и термопластичных АВП применяются следующие методы: литье под давлением; литьевое прессование; прямое прессование высоковязких термопластов; прокатка; экструзия; каландрование; вакуум- и пневмоформование; метод окунания и напыления; метод ротационного формования; метод штамповки из листов и др.

Особенностью изготовления изделий из армированных полимерных материалов на основе реактопластов является во многих случаях образование материала в процессе изготовления изделия. Применяются следующие основные методы: прессование; послойная выкладка на макете; пултрузия; прокатка; напыление; формование в стягиваемой форме и термокомпрессионное формование; намотка и обмотка тел вращения; пропитка армирующего наполнителя в разъемной форме; вакуумный и вакуумно-автоклавный методы; пресс-камерный метод и др.

Для соединения деталей из волокнистых полимерных материалов применяются процессы сварки, склеивания, механической сборки.

Для заключительной обработки изделий из волокнистых полимерных материалов применяются: термическая стабилизация (релаксация), радиационная и лазерная обработка, механическая обработка и другие методы.

Полимерные композиты различного волокнистого состава.

Под органопластиками (органокомпозитами) подразумевают полимерные материалы, армированные наполнителями на основе химических волокон, с использованием термопластичных и термореактивных связующих (матриц). В их число обычно не включают композиты на основе АВН из природных, углеродных и неорганических волокон, выделяя их в отдельные группы.

Состав органопластиков может быть весьма различным в зависимости от назначения и комплекса желаемых свойств. В качестве армирующих чаще всего применяются следующие АВН: полиэфирные (для органопластиков электротехнического назначения); термостойкие, например из метаарамидных волокон (для органопластиков, эксплуатируемых при высоких температурах, в том числе электротехнического и антифрикционного назначения); параарамидные (для высокопрочных и высокомодульных органопластиков).

В качестве связующих используются фенолформальдегидные, полиэфирные, а также эпоксидные, эпоксифенольные, полиимидные и другие реактопласты (последние - для высокопрочных органопластиков). Содержание связующего в зависимости от схемы армирования составляет 30...50%.

В качестве термопластичных матриц используются полиолефины (полиэтилен высокой плотности, полипропилен), фторопласты, поливинилхлорид, полиуретаны и др. Содержание наполнителя составляет от 5 до 70% (об.), реже - более высокое. Введение в термопласты АВН повышает их механические свойства и эксплуатационные характеристики ().

Получение органопластиков не имеет заметных отличий от получения других видов армированных композитов, разница состоит лишь в выборе компонентов и технологических режимов.

Свойства органопластиков существенно зависят от вида АВН и матрицы, соотношения компонентов, схемы армирования (расположения волокон), особенностей взаимодействия компонентов матрицы с волокнами, технологии изготовления. Для этих материалов характерны низкая плотность, высокие механические показатели, особенно удельные, сравнительно низкая теплопроводность, хорошие диэлектрические свойства, устойчивость к действию активных сред.

Для органопластиков характерна умеренная теплопроводность в направлениях, перпендикулярных расположению армирующего наполнителя (0,012...0,02 Вт/(см·К). Они также имеют высокие диэлектрические показатели, особенно в случае армирования полиэфирными волокнами: невысокую диэлектрическую проницаемость (3,7...4,2), низкий тангенс угла диэлектрических потерь (0,01...0,25) в широком диапазоне частот, высокое объемное электрическое сопротивление (1013...1015 Ом·см) и электрическую прочность (20...30 кВ/мм).

Термостойкость органопластиков определяется соответствующими показателями компонентов. В то же время они довольно устойчивы к действию активных сред - многих растворителей, нефтепродуктов, воды.

Применение органопластиков достаточно широкое. Они являются важными конструкционными электро- и радиотехническими материалами, используются в изделиях машиностроения, в том числе транспортного и химического, в летательных аппаратах, в качестве радиопрозрачных материалов, для изготовления спортивного снаряжения, в медицинской технике.

Арамидопластики могут быть выделены в особый вид органопластиков с наиболее высокими механическими и термическими характеристиками.

Достижение наиболее высоких механических характеристик требует использования высокомодульных армирующих наполнителей: нитей, жгутов, лент, тканей, материалов на основе резаных волокон, а также высокопрочных термореактивных связующих с высокой адгезией к арамидным волокнам. Применение резаных арамидных волокон и нетканых материалов менее эффективно, так как в этих случаях высокие механические свойства арамидных волокон не реализуются полностью, однако оно все же позволяет рационально использовать отсортированные партии арамидных волокон или АВН с более низкими показателями свойств.

В качестве матриц часто используются эпоксидные, эпоксифенольные, полиимидные и другие модифицированные связующие на основе эпоксидов и полиимидов. Реже - термостойкие термопласты. Применение обычных типов термореактивных и термопластичных матриц, как правило, не позволяет использовать высокие механические и термические свойства арамидных волокон и потому малоэффективно.

Получение органопластиков не имеет заметных отличий от получения других видов армированных композитов, разница состоит лишь в выборе компонентов и технологических режимов

Свойства арамидопластиков наиболее высокие среди различных видов органокомпозитов. Их механические характеристики сведены в .

По удельному модулю упругости арамидопластики превосходят стеклопластики почти в 2 раза, а по прочности - в 1,3...1,8 раза. Они имеют высокие усталостные характеристики, устойчивы к вибрации и обладают высоким коэффициентом поглощения звука и вибрации.

Благодаря высокой анизотропии свойств арамидных волокон арамидопластики целесообразно эксплуатировать в условиях действия растягивающих нагрузок в направлении армирования. В то же время их прочность при растяжении в других направлениях, при сжатии и сдвиге сравнительно невысока. Для ее повышения находят применение гибридные армирующие наполнители с включением в их состав углеродных, стеклянных и других неорганических волокон и нитей, расположение которых определяется необходимыми механическими характеристиками изделий. Как материалы с весьма высокими механическими показателями однонаправленные органопластики рассматриваются отдельно.

Теплофизические свойства арамидопластиков непосредственно зависят от расположения армирующего наполнителя. Их теплопроводность в направлении, перпендикулярном к волокнам, невысока. Коэффициент термического расширения в направлении армирования может быть даже отрицательным (варьируется в диапазоне 2·10-5 ... -4·10-6 1/°С).

Диэлектрические характеристики арамидопластиков находятся на уровне показателей других органопластиков.

Термостойкость арамидопластиков достаточно высокая, применение термостойких связующих позволяет длительно эксплуатировать их при температуре до 200...250 °С. Это трудногорючие материалы. При использовании фенольных и полиимидных связующих в процессе высокотемпературного пиролиза они способны к коксованию с высоким выходом кокса. Арамидопластики устойчивы к действию активных сред, многих органических растворителей, нефтепродуктов, воды.

Применение арамидопластиков определяется их высокими механическими и термическими свойствами. Они эффективны в тех областях, где требуются высокие удельные механические характеристики - в летательных аппаратах, транспортных средствах, защитном (бронежилеты, каски), спасательном и спортивном снаряжении, медицинской технике.

Стеклопластики - это композиционные материалы на основе стекловолокон и полимерных связующих. Для армирования используются различные виды стекловолокон, нитей и волокнистых материалов.

Стекловолокнистые наполнители и связующие для стеклопластиков подбираются с учетом эксплуатационных условий:

Для стеклопластиков конструкционного назначения применяются стекловолокнистые наполнители из бесщелочного алюмоборосиликатного стекла

Для материалов и изделий, работающих в условиях высоких механических нагрузок, применяют АВН из высокопрочных и высокомодульных стеклонитей на основе магнезиально-алюмосиликатного стекла, имеющие прочность на 25...50%, а модуль упругости на 25...30% выше, чем обычные стеклонити

Устойчивые в кислых средах стеклопластики (химическое оборудование, аккумуляторные баки и др.) изготовляют из хемостойкого боросиликатного стекла, для этой цели используют также базальтовые АВН

Крупногабаритные изделия, не несущие очень высокие механические нагрузки (корпуса судов, строительные панели и др.), изготовляют из тканей на основе дешевого щелочного алюмоборосиликатного стекла

Термостойкие изделия, работающие при температуре 300°С и выше, изготовляют из кремнеземных и кварцевых нитей;

Для композитов электротехнического назначения используют АВН из боросиликатного стекла, имеющие диэлектрическую проницаемость на 30...40% ниже, чем у других видов стекол.

В качестве полимерных матриц применяются преимущественно термореактивные смолы (фенольные, эпоксидные, полиимидные), а также термостойкие термопласты - ароматические полиамиды, полисульфоны, поликарбонаты. Низкоплавкие термопласты типа полиолефинов применяются относительно редко, так как они имеют низкую адгезию к стекловолокнам и не позволяют реализовать свойства стекловолокнистых наполнителей. Однако используется стеклонаполненный полиамид. Для стеклопластиков электрорадиотехнического назначения используются связующие с высокими диэлектрическими характеристиками: кремнийорганические, эпоксидные и др.

Для удобства применения в ограниченных количествах изготовляются АВП на основе стекловолокнистых наполнителей и полимерных смол, т.е. содержащие заданное количество армирующего наполнителя и полимерной матрицы материалы, подготовленные для изготовления деталей и изделий - на основе термореактивных связующих и реже - термопластов (препреги, пресс-волокниты, премиксы).

Получают стеклопластики с применением методов прессования, выкладки с последующим прессованием, пултрузии и др. Высокопрочные и высокомодульные углепластики изготовляют из стеклонитей, жгутиков (ровинга), жгутов и лент с высокими механическими характеристиками. В качестве связующих применяют чаще всего термореактивные смолы - фенольные, полиэфирные, эпоксидные, полиимидные, которые обеспечивают высокую адгезию и высокую степень реализации механических свойств стекловолокон. Наполненные термопласты перерабатывают методами прессования, литьевого прессования, литья и др.

Полученные материалы и изделия при необходимости подвергают механической обработке. Однако из-за абразивных свойств стекловолокон предпочтительно применение твердосплавного или алмазного инструмента.

Основные характеристики стеклопластиков (пресс-волокнитов, текстолитов, материалов на основе однонаправленных армирующих волокон) достаточно известны и приведены в справочной литературе. Некоторые показатели сведены в .

Механические свойства стеклопластиков в направлении армирования в значительной мере определяются свойствами армирующих волокон и их расположением, в меньшей степени они зависят от связующего. Температурные характеристики стеклопластиков обусловлены в основном свойствами связующих.

Стеклотекстолит превосходит обычные текстолиты и органотекстолиты по механическим характеристикам, теплостойкости, электроизоляционным свойствам, действию влаги и активных сред, другим зксплуатационным воздействиям.

Стеклонаполненные пресс-материалы и текстолиты служат для изготовления различных деталей, в качестве конструкционных, электрорадиотехнических, хемостойких и др. Широкое применение стеклопластики находят в судостроении, транспортных стредствах, при изготовлении крупных емкостей и для других целей.

Базальтопластики во многом близки к стеклопластикам. Однако более высокая стойкость базальтовых волокон к кислотам и щелочам по сравнению со стекловолокнами позволяет получать более хемостойкие материалы.

В качестве наполнителей используются рубленые базальтовые волокна, нити, жгуты, ткани, нетканые материалы, в редких случаях - бумаги. В качестве связующих используются те же виды, что и в производстве асбо- и стеклопластиков.

Технология переработки базальтопластиков и стеклопластиков в композиты и изделия также во многом похожа. Основной метод переработки - прессование под давлением до 30...50 МПа

Свойства базальтопластиков определяются как характеристиками применяемого волокна, так и свойствами связующего. Они являются высококачественными конструкционными материалами с высокими механическими свойствами, термо- и огнестойкостью и особенно хемостойкостью. Поскольку базальтовые волокна более стойки к действию влаги, чем стекловолокнистые материалы, и мало изменяют свои диэлектрические характеристики при увлажнении, они используются также как высокотемпературные конструкционные диэлектрики.

Базальтопластики применяются в основном как хемостойкие материалы и изделия, для футеровки оборудования, а также для изготовления изделий электротехнического назначения.

Углепластики - это композиционные материалы на основе углеродных волокон и полимерных связующих, где для армирования используются различные виды углеродных волокон и волокнистых материалов.

Состав углепластиков определяется требованиями к изготовляемым из них изделиям. К углепластикам на основе карбонизованных или графитированных волокон относятся: пресс-материалы на основе углеродных (обычно карбонизованных) нетканых материалов и резаных волокон; углетекстолиты на основе углеродных (карбонизованных) и графитированных тканей; высокопрочные и высокомодульные углепластики на основе углеродных (графитированных) нитей, лент, жгутов в виде профилей, намотанных изделий, листов.

Графитированные волокна и волокнистые материалы имеют более высокие механические и термические свойства, однако они довольно дорогие.

В качестве полимерных матриц применяются преимущественно термореактивные смолы (эпоксидные, полиимидные, фенольные), а также термостойкие термопласты: ароматические полиамиды, полисульфоны, поликарбонаты. Применение низкоплавких термопластов типа полиолефинов, алифатических полиамидов мало целесообразно, так как они не позволяют реализовать многие свойства углеродных наполнителей.

Для удобства применения на основе углеродных и графитированных волокон и полимерных смол выпускают АВП, т.е. материалы, содержащие заданное количество армирующего наполнителя и полимерной матрицы, подготовленные для изготовления деталей и изделий: препреги, пресс-волокниты, премиксы.

Получают углепластики обычно из заранее подготовленных премиксов или препрегов, используя методы прессования, пултрузии, выкладки с последующим прессованием. Высокопрочные и высокомодульные углепластики изготовляют из соответствующих видов углеродных нитей, жгутов и лент с высокими механическими характеристиками. Для наиболее полной реализации механических свойств углеродных наполнителей используется преимущественно однонаправленная и перекрестная укладка. В качестве связующих применяют чаще всего термореактивные смолы - эпоксидные, фенольные, полиимидные, которые обеспечивают высокую адгезию и высокую степень реализации механических свойств углеродных волокон.

Углеродным волокнам присуща высокая хрупкость, что требует осторожности при их переработке в углепластики: необходимо проводить прессование при высоких давлениях, а также избегать резких перегибов армирующих наполнителей.

Основные характеристики углепластиков (пресс-волокнитов, текстолитов, материалов на основе однонаправленных армирующих наполнителей) приведены в литературе, ряд из них сведен в .

Механические свойства углепластиков в направлении армирования определяются в значительной мере свойствами армирующих волокон и их расположением, в меньшей мере они зависят от связующего. Температурные характеристики углепластиков определяются в основном свойствами связующих.

Углеродные пресс-материалы и текстолиты служат для изготовления различных деталей, в качестве антифрикционных, хемостойких и др. Из них изготовляют, в частности, вкладыши подшипников. На основе пресс-волокнитов и листовых углеродных препрегов с фенольными и другими хемостойкими матрицами изготовляют детали насосов, арматуру, теплообменники, композиционные хемостойкие покрытия на металлических изделиях (чаще всего емкостях и другой химической аппаратуре). Углепластики используются также взамен ранее применявшихся материалов на основе асбеста (фаолит).

Углепластики на основе фенольных и полиимидных связующих, а также углерод-углеродные материалы используются в качестве высокотермостойких конструкционных изделий и покрытий. Выбор указанных связующих обусловлен тем, что при карбонизации они превращаются в кокс с высоким выходом по углероду, образуя при этом достаточно прочную углеродную матрицу. Углерод-углеродные материалы могут эксплуатироваться при высоких температурах, а в инертной среде - до 2500°С.

Высокопрочные и высокомодульные углепластики, а также углетекстолиты применяются для изготовления наиболее ответственных деталей и изделий в летательных аппаратах, в судах, других транспортных средствах, медицинской технике, в спортивных изделиях, протезах.

Термопласты, содержащие углеродные волокна в количестве до 2...3%, применяются как антистатические материалы. Эффективность применения углеродных волокон как наполнителя существенно выше, чем традиционных добавок технического углерода, так как волокна образуют электропроводную «сетку» в материале при существенно меньшем их содержании.

Боропластики. Армирующим материалом в них являются борные нити или АВН на их основе. Боропластики состоят из армирующих борных мононитей, жгутов, а также лент или тканей (в двух последних борные нити обычно переплетены другими нитями) и термореактивных высокопрочных или термостойких связующих - эпоксидных, полиимидных и др.

Процессы получения боропластиков и стеклопластиков примерно аналогичны. Из-за большого диаметра борных мононитей (80...100 мкм) и их высокой хрупкости они не выдерживают перегибов, поэтому нитепроводящие детали не должны иметь высокой кривизны. Изделия изготовляют методами послойной выкладки, намотки с последующим формованием в автоклавах под давлением до 1,6 МПа при температуре до 200°С (эпоксидные смолы) или до 300°С (полиимидные смолы).

Для повышения адгезии к связующим волокна перед применением подвергают травлению азотной кислотой, что существенно повышает прочность композита при сдвиге и ударную вязкость. Последняя может быть увеличена путем введения в связующее коротких неорганических волокон или игольчатых кристаллов.

Боропластики являются высокопрочными, высокомодульными композитами. В основном они изготовляются как однонаправленные материалы. Их свойства сведены в .

Для сохранения высоких механических свойств борных нитей в изделиях они не должны иметь резких перегибов (допустимый радиус изгиба не менее 300 мм). Термостойкость и хемостойкость боропластиков определяются в основном соответствующими показателями связующих. Их высокая стойкость к действию активных сред, эксплуатационных воздействий (влаги, смазочных материалов), атмосферных факторов в течение 10 лет снижается не более чем на 10...15%.

Из-за высокой стоимости борных волокон боропластики весьма дороги. Они применяются как конструкционные материалы с высокими удельными механическими характеристиками для изготовления высоконагруженных деталей в наиболее ответственных изделиях - летательных аппаратах, космической технике, так как позволяют существенно снизить массу изделия.

Антифрикционные композиционные материалы на основе полимеров предназначены для работы в паре с металлическими поверхностями в присутствии жидкостей, не обладающих смазочным действием (водой и др.). Однако некоторые их виды могут использоваться и при работе в присутствии органических смазочных материалов, если последние не вызывают набухания антифрикционного слоя.

К данным материалам относятся как наполненные реактопласты, так и термопласты с наполнителем. Основа термореактивных антифирикционных материалов - фенолоформальдегидные, эпоксидные, эпоксикремнеорганические, фурановые смолы. Антифрикционные термопласты - полиэтилен высокой плотности, полиамиды, полиацетали (полимеры и сополимеры формальдегида), полиарилаты, полиимиды, фторполимеры (фторопласты). ПКМ на основе фторопластов обычно применяют без смазки. Для повышения триботехнических свойств в антифрикционные материалы в качестве дисперсных наполнителей вводят графит, дисульфид молибдена, гексагональный нитрид бора, фторопласты, графитированные углеродные волокна, металлические порошки и другие наполнители.

В качестве антифрикционных ПКМ используются также армированные пластики на основе резаных волокон, тканей, нетканых материалов - прессованные пластики, текстолиты, намотанные изделия (втулки), а также древесина твердых пород, древесные пластики. Высокие триботехнические свойства имеют волокнистые антифрикционные слои, изготовленные на основе двух- и многослойных тканей. Антифрикционный лицевой слой изготовляют из фторопластовых нитей, тогда как нижний слой состоит из обычных волокон, позволяющих приклеивать материал к твердой поверхности.

Углеграфитовые антифрикционные ПКМ изготовляют на основе пористых углеродных ПКМ и углерод-углеродных волокнистых материалов.

Получение антифрикционных полимерных материалов основывается на обычных методах переработки: прессовании, литьевом прессовании, намотке и др.

Триботехнические свойства антифрикционных материалов в паре с металлическими поверхностями определяются их составом - они отличаются сравнительно низким коэффициентом трения и малой степенью износа. Из антифрикционных ПКМ изготовляют вкладыши, направляющие втулки, подшипники и другие детали узлов трения, работающих в паре с металлическими полированными поверхностями. Они используются для работы в условиях сухого трения или жидкостного трения с водой и другими несмазывающими жидкостями. Возможно применение и органических смазочных веществ, если они не вызывают набухания антифрикционного материала. Фторопластовые антифрикционные материалы не требуют применения смазок.

Фрикционные композиционные материалы изготовляют с использованием термостойких волокон и реактопластов - главным образом на основе асбестовых, углеродных, арамидных, стеклянных, базальтовых высокомодульных волокон. Связующими служат термостойкие смолы - фенольные, модифицированные фенольные с содержанием каучуков и других ингредиентов. В качестве наполнителей используются барит, сурик, кремнезем, сернистый молибден и др. Важным компонентом является медная или латунная проволока, стружка или, реже, порошок, необходимые для интенсификации теплоотвода и снижения температуры поверхности трения.

Фрикционные ПКМ должны обладать стабильным коэффициентом трения в пределах 0,25...0,5, высокой износостойкостью и термостойкостью. Интенсивность их изнашивания в условиях большого диапазона скоростей скольжения и нагрузок не должна превышать I = h/L = 10-7 (где h - толщина истертого слоя; L - путь трения). Полимерные фрикционные материалы применяются в условиях эксплуатации среднего уровня: при температуре на поверхности трения до 400...500°С, в объеме тела - не выше 200...250°С. Из-за вредности продуктов истирания ПКМ содержащих асбест, их применение сокращается, а в ряде стран запрещено.

Полимерные фрикционные материалы используются в основном для изготовления тормозных накладок и колодок, дисков и муфт сцепления в транспортных средствах, прессового оборудования, швейных машин и других устройств и механизмов, требующих быстрой и надежной остановки или плавного запуска в действие.

Существуют особые виды фрикционных ПКМ, работающих в тяжелых и сверхтяжелых условиях эксплуатации. Примером наиболее устойчивого к тяжелым условиям эксплуатации полимерного фрикционного материала является гетинакс, получаемый методом горячего прессования композиции из асбестового наплнителя, молотого барита, латунной стружки и фенолоформальдегидной смолы, работающий при температуре поверхности трения до 600°С. Еще более устойчивыми в сверхтяжелых условиях эксплуатации являются фрикционные ПКМ на основе углеродных волокон, графита и термостойких смол, способные работать в паре как с металлическим контртелом, так и с одноименной углеродной парой, в частности, в авиационных тормозах.

Выводы :

В представленном обзоре рассмотрены основы материаловедения волокнистых полимерных композиционных материалов, получаемых на основе различных видов армирующих химических волокон, волокнистых наполнителей на их основе и различных матриц: термопластов и реактопластов. Приведены свойства различных видов ВПКМ: органопластиков, арамидопластиков, стеклопластиков, углепластиков, боропластиков и др.

На основе проведенного рассмотрения резюмированы особенности полимерных волокнистых композитов по сравнению с другими материалами, которые можно суммировать в виде следующих основных положений:

1. Сочетание различных видов волокнистых наполнителей и матриц (связующих) позволяет регулировать свойства ПКМ в широком диапазоне, выбирая оптимальные показатели для изделий широкого спектра применения.

2. Изделия из волокнистых ПКМ маломатериалоемки, технологичны в получении, переработке и обработке по сравнению со многими традиционными материалами, в частности металлами и керамикой.

3. Изделия из волокнистых композитов имеют высокую эксплуатационную надежность, практически не подвержены коррозии и не требуют специальной защиты или периодической покраски их поверхности.

По удельным массовым характеристикам волокнистые ПКМ могут во много раз превосходить изделия из традиционных материалов (металлов и др.). Поэтому массовые характеристики изделий из волокнистых композитов могут быть существенно снижены, что особенно важно для применения их в транспортных средствах, летательных аппаратах, средствах спасения, спортивном инвентаре.

Благодаря особенностям свойств и многим положительным эксплуатационным особенностям волокнистые ПКМ имеют большое будущее в самых различных областях и сферах применения.

ПРИМЕЧАНИЯ

Обзор подготовлен автором по материалам собственных публикаций, в которых читатели могут найти более полные сведения по затронутым вопросам:

Перепелкин К.Е. Полимерные волокнистые композиты, их основные виды, принципы получения и свойства // Химические волокна, 2005, № 4, с. 7 - 22.; № 5 - С. 55-69; 2006, №1 - в печати.

Perepelkin K.E. Polymeric Fibre Composites, Fundamental Types, Principles of Manufacture and Properties // Fibre Chemistry, 2005, V. 37, No 4. - P. 241-260; No 5; 2006, v. 38, No 1 - in press.

_________________________________________________________________________________________________________

1 Критический размер или критическая длина определяется тем, выполняет ли наполнитель роль армирующего, т.е. повышающего механические свойства, или служит для улучшения других функциональных характеристик, например, изменения электрических, фрикционных или других свойств, а также удешевления композита

Технический текстиль №13, 2006

Данный материал получен с сайта:М.Ю. Яблокова

Методическое руководство

Москва 2011

Редакционный совет:

Проф. Авдеев В.В., Лазоряк Б.И., Тепляков В.В.

Методическое руководство к задаче лабораторного практикума «Полимерные композиционные материалы: методы получения» предназначено для: студентов 4 курса химического факультета МГУ им. М.В. Ломоносова в рамках общего курса “Химическая технология” и слушателей магистерской программы «Менеджмент наукоемких технологий»

Настоящее методическое руководство подготовлено в рамках приоритетного национального проекта «ОБРАЗОВАНИЕ» «Формирование системы инновационного образования в

МГУ имени М.В. Ломоносова»

Введение …………………………………….…………………………...……….4

Теоретическая часть

Структура и свойства ПКМ …………………………………………………..5

Эпоксидные смолы - полимерные матрицы для ПКМ …………………..12

Отвердители для эпоксидных смол …………………………………………16

Получение композиционных материалов………………………….....…….25

Экспериментальная часть

Методика получения ПКМ методом вакуумной инфузии ……….……..41

Техника безопасности ………………………………………………..……….52

Контрольные вопросы ……………………………………………….……….53

Введение

В настоящее время полимерные композиционные материалы (ПКМ) находят широкое применение, и они занимают все расширяющеюся нишу среди конструкционных материалов.

Это связано с тем, что развитие полимерной химии и методов исследования структуры и морфологии полимерных матриц, используемых в ПКМ, позволяет решать любые технологические задачи направленного создания композитов с требуемым уровнем свойств.

Таким образом, существенное облегчение конструкции или изделия на основе ПКМ делают такие материалы незаменимыми и встает вопрос о применении новых технологий их получения, выгодных с точки зрения трудо- и энергозатрат.

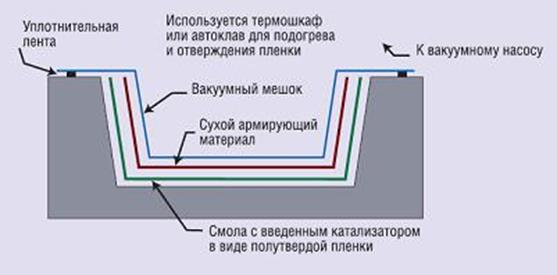

Среди известных на сегодня методов получения ПКМ особое внимание разработчиков привлекают методы на основе технологий RTM (Resin Transfer Moulding), и особенно метод вакуумной инфузии, который при простом аппаратурном оформлении дает возможность изготовления крупногабаритных деталей за один технологический прием, например корпусов лодок и яхт.

Методические указания разработаны с целью ознакомления учащихся со способами получения ПКМ.

Методические указания содержат теоретические основы получения получения ПКМ различными методами, применяемые эпоксидные смолы и отвердители, описание получения ПКМ методом вакуумной инфузии в лаборатории, которое необходимо выполнить практически.

Для успешного выполнения работы необходимо ознакомиться с теоретической частью, изложенной в методических указаниях, строго следовать алгоритму работы в отношении последовательности выполнения операций при проведении экспериментальной работы.

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Структура и свойства ПКМ

Полимерные композиционные материалы (ПКМ) – это гетерогенные системы, состоящие из двух или более компонентов, причем одни из компонентов являются армирующими составляющими, а другие – связующими их полимерными матрицами. Компоненты композитов должны быть хорошо совместимы, однако не должны растворяться друг в друге. Композиционному материалу присущи свойства, которыми не обладает ни один из его компонентов в отдельности, рис.1.

Классификация наполнителей для ПКМ приведена на рис.2.

В зависимости от типа наполнителя можно получать ПКМ с большим разнообразием характеристик и свойств для различного применении, рис.3.